- 聯系人:許部長

- 聯系電話:13841408476

- 固定電話:024-44837288

- 公司傳真:024-44837004

- E-mail:[email protected]

- 公司網址:www.zca.net.cn

- 地 址:遼寧省本溪經濟開發區香槐路110號

單機架六輥可逆軋機軸承座維護初探

2023-05-26李軍

(本鋼冷軋廠)

摘 要:結合單機架六輥可逆軋機工藝特點,指出工作輥軸承座設計上存在的不足,分析了因軸承座維護使用不當而影響軋機生產效率提高的原因,提出了解決設計不足的方案,并在實際生產中進行了驗證和實施,取得了預期的效果。

1、軸承座附件的主要作用

鎖緊卡環是軸承座的主要附件。當軸承座安裝到輥頸上時與軋輥的軸向定位是通過鉸鏈式卡環來實現的。卡環采用的是分離式結構,用銷軸和聯接板把兩半卡環焊接在一起。卡環的內側面銑有平鍵槽,用平鍵把軸承內圈隔套(壓肩環)與軋輥聯接在一起,并隨著軋輥一同旋轉。工作輥操作側軸承座操作臂的作用有操作臂前端裝有換輥勾頭,便于快速換輥。操作臂側面裝有油氣潤滑油嘴,內部有加工的潤滑油路,實現對軸承的油氣潤滑。操作臂上裝有軸向限位塊和鎖緊凹槽,使之與機架軸向定位。軸承座支撐耳上的上、下滑板不僅在換輥小車軌道上移動,而且還要進入機架的彎輥塊中,傳遞軋制力。

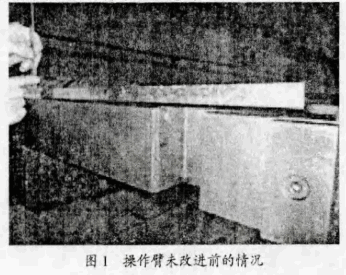

2、改進前運行的情況

在實際生產中,出現過多次卡環在軋制過程中脫落現象,造成軸承座串動、換輥抽取困難、甚至止推軸承燒毀的生產事故。工作輥操作側軸承箱在使用時經常出現操作臂與箱體連接螺絲松動、折斷及鉤頭下沉現象,以及油氣潤滑油嘴卡死,換輥下車勾頭因勾不住操作臂前端的勾頭,造成軋輥從機架抽不出來,每月影響生產小停達270min。

上、下滑板磨損嚴重也會造成換輥困難。軋機標定時如果操作側和傳動側滑板磨損不一致,滑板尺寸超差太多,會使輥縫偏差增大。軋制過程中也會影響板型的控制精度,使軋制力發生傾斜。

3、產生問題的原因

1)經過對脫落卡環的實物檢查,得出的結論是造成卡環脫落的原因大部分是因為銷軸與兩半卡環焊接部位焊口開焊所致。另外,由于焊接不牢固,以及裝配過程中的操作不當造成卡環損壞較多。僅2013年就損壞了50多組,增加了生產維修成本,也給生產順行帶來了困難。

2)關于操作臂,對軸承座的結構及換輥小車抽取勾頭進行了分析,得出如下結論:

①操作臂與箱體連接螺絲折斷的原因

是因為工作輥在機架鎖緊時,機架窗口兩側上的鎖緊缸伸出時的長度不同,造成操作臂(門字框)向一側歪斜,兩側相差5~10mm。而操作臂與箱體是在根部連接的,靠的是2個M12×35的螺絲緊固。操作臂長710mm,當發生歪斜時,因螺絲的強度不夠而折斷。

②操作臂與箱體連接螺絲松動的原因

是因為軋制過程中產生振動,緊固螺絲沒有采取防松處理所致。

③操作臂前端勾頭下沉的原因

操作臂寬度制造公差為100-0.1-0.3;而軸承箱槽寬為100+0+0.2,Z大公差Max=0.5;Z小公差Min=0.1。實際測量即使操作臂2個M12×35的螺絲緊固,操作臂也能上、下擺動,如果間隙達到0.4~0.5mm,在本身自重的影響下,將使鉤頭下降6~8mm。另外,操作臂勾頭上部磨損嚴重也影響順利抽輥。

④換輥小車抽取勾頭勾不住操作臂勾頭的原因抽取勾頭機械裝置的上、下擺動距離大約15mm,它與操作臂勾頭呈月牙型連接,接觸面積小。當操作臂前端勾頭下沉時,小車勾頭與操作臂上的勾頭在垂直方向僅接觸5mm左右,直接導致換輥時箱體抽不出來。

由于操作臂的下沉,使機架上的油氣潤滑油給油嘴不能正確地插入油氣潤滑嘴中,或將單向閥芯卡死,或損壞閥芯定位銅環,造成油氣潤滑油輸送不暢,嚴重時使軸承因缺油而燒熔。

3)在軸承座維護過程中,無論是上軸承座還是下軸承座它的下滑板磨損的都非常嚴重,而上滑板磨損相對的要小。查其原因可知:

其一,下滑板直接與換輥小車軌道接觸,經過三段軌道接頭才能進入機架。如果軌道接頭出現高、低水平差,滑板經過此處時會發生刮碰、松動、損傷滑板。

其二,軌道磨損嚴重,粗糙度大,或軌道表面不清潔,都會加劇滑板的磨損。

其三,軋制過程中因振動使滑板上的緊固螺絲松動,滑板上的螺絲帽與軌道摩擦,換輥時將軌道劃傷。

4、改進的措施

1)我們將兩半卡環的兩個側面同時銑削平面鍵槽,銷軸的加工長度大于卡環寬度1~2mm,銷軸超出卡環斷面部分,采用鉚接或用手動工具修整成蘑菇頭狀。對已損壞的卡環則重新鉆孔,仍采用焊接工藝修復,但在裝配卡環時我們有意將銷軸的大端面靠在內側,使之與軸承隔套(壓間環)端面接觸,見圖3。

2)我們將操作臂和箱體上的2個M12×35的螺絲改成2個M16×35的螺絲,同時采用彈簧墊圈防松。將操作臂沉孔直徑和深度也做相應的加工,上機試驗軋制,使用效果良好。針對操作臂上、下擺動,鉤頭出現下沉現象,采取的措施是;在操作臂與箱體的緊固部分下面加上紫銅墊片,按照 間隙的大小,安裝不同厚度的墊片。使操作臂向上傾斜一個小角度,保證軸承箱上機之前狀態良好,操作臂也不能上、下擺動。但軋制結束后換輥時,還是經常出現鉤頭下降,箱體抽不出來的現象。而且安裝的墊片也容易脫落,沒有從根本上解決問題。為此,我們又設計了操作臂與箱體連接的加固裝置圖紙,加固裝置部件加工后將其安裝在了箱體上,具體的安裝步驟是;首先找好操作臂與箱體的水平,安裝加固裝置。其次用塞規檢測操作臂與箱體的配合間隙,安裝不同厚度的墊片。Z后緊固2個M16×35的螺絲,操作臂改進后的情況見圖2。

5、軸承座改進后的效果

1)卡環改進后,其優點體現在:在裝配過程中不用挑選卡環的正、反面都能順利地裝配。避免了在軋制過程中因焊口開焊造成卡環脫落的現象。有利于損壞卡環的快速修復、降低生產成本。

2)經一年多的使用,再也沒有出現操作臂螺絲折斷現象。操作臂加固后經檢查操作臂與箱體連接達到了設計預期目的,改進的軸承箱上機軋制實驗后,裝輥和抽輥順利正常,油氣潤滑油嘴連接正常。

3)提高軸承座上、下滑板維護管理水平后,軋制力偏差明顯降低。

6、結論

若使技術先進的、高精度的軋機充分發揮功效,就必須加大軋機維護保養的力度,提高維護水平。認真研究、分析制約軋機生產效率的起因,并采取相應的措施加以改善,才能不斷滿足生產高精產品的需求。

(來源:本鋼技術)